| MONUMENTS | MONUMENT VETERAN MEDAN - INDONESIA |

MONUMENT I GUSTI NGURAH RAI BALI - INDONESIA |

MONUMENT SIGEH PENGUTEN LAMPUNG |

MONUMEN PENARI LAMPUNG 'SIGEH PENGUTEN'

Located at Sumatera - Indonesia

Built on Juli 2012

DESIGN | SKETCH | MOCK UP | CONSTRUCTION | MODELING | FIBERGLASS | BRONZE | SET & JOIN | KAIN TAPIS | PENGECORAN

TEKNIK PENGECORAN LOGAM

1. Definisi PengecoranPengecoran (CASTING) adalah salah satu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian di tuangkan kedalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat.

Ada 4 faktor yang berpengaruh atau merupakan ciri dari

proses pengecoran, yaitu :

- Adanya aliran logam cair kedalam rongga cetak

- Terjadi perpindahan panas selama pembekuan dan pendinginan dari logam dalam cetakan

- Pengaruh material cetakan

- Pembekuan logam dari kondisi cair

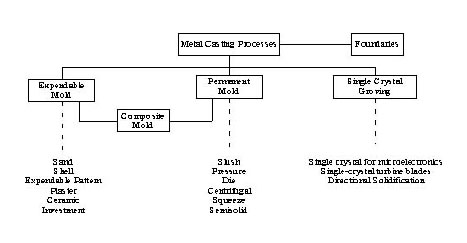

Klasifikasi pengecoran berdasarkan umur dari cetakan, ada pengecoran dengan sekali pakai (Expendable Mold) dan ada pengecoran dengan cetakan permanent (Permanent Mold). Cetakan pasir termasuk dalam expendable mold. Karena hanya bisa digunakan satu kali pengecoran saja, setelah itu cetakan tersebut dirusak saat pengambilan benda coran. Dalam pembuatan cetakan, jenis-jenis pasir yang digunakan adalah pasir silika, pasir zircon atau pasir hijau. Sedangkan perekat antar butir-butir pasir dapat digunakan, bentonit, resin, furan atau air gelas

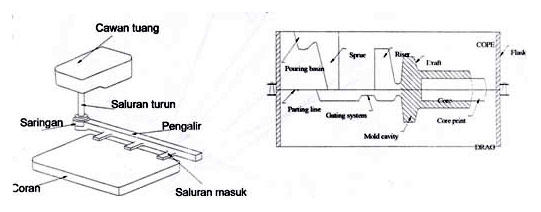

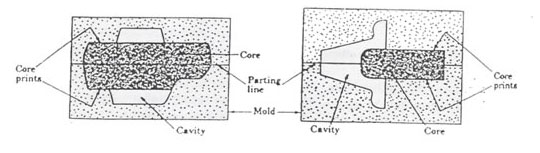

2. Terminologi Pengecoran dengan Cetakan Pasir

Secara umum cetakan harus memiliki bagian-bagian utama

sebagai berikut :

Cavity (rongga cetakan), merupakan ruangan tempat logam cair yang dituangkan

kedalam cetakan. Bentuk rongga ini sama dengan benda kerja yang akan dicor.

Rongga cetakan dibuat denganmenggunakan pola.

Core (inti), fungsinya adalah membuat rongga pada benda coran.Inti dibuat

terpisah dengan cetakan dan dirakit pada saat cetakanakan digunakan. Bahan

inti harus tahan menahan temperatur cair logam paling kurang bahannya

dari pasir.

Gating sistem (sistem saluran masuk), merupakan saluran masuk kerongga

cetakan dari saluran turun. Gating sistem suatu cetakandapat lebih dari

satu, tergantung dengan ukuran rongga cetakan yangakan diisi oleh logam

cair.

Sprue (Saluran turun), merupakan saluran masuk dari luar dengan posisi

vertikal. Saluran ini juga dapat lebih dari satu, tergantung kecepatan

penuangan yang diinginkan. Pouring basin, merupakan lekukan pada cetakan

yang fungsi utamanya adalah untuk mengurangi kecepatan logam cair masuk

langsung dari ladle ke sprue. Kecepatan aliran logam yang tinggi dapat

terjadi erosi pada sprue dan terbawanya kotoran-kotoran logam cair yang

berasal dari tungku kerongga cetakan.

Raiser (penambah), merupakan cadangan logam cair yang berguna dalam mengisi

kembali rongga cetakan bila terjadi penyusutan akibat solidifikasi.

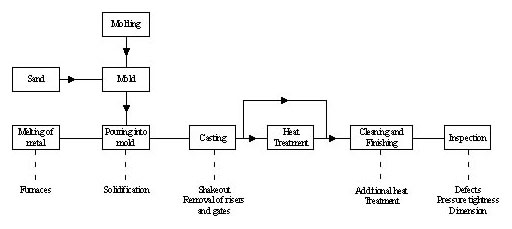

3. Pengecoran Cetakan Pasir

Pengecoran dengan cetakan pasir melibatkan aktivitas-aktivitas seperti

menempatkan pola dalam kumpulan pasir untuk membentuk rongga cetak, membuat

sistem saluran, mengisi rongga cetak dengan logam cair, membiarkan logam

cair membeku, membongkar cetakan yang berisi produk coran membersihkan

produk cor. Hingga sekarang, proses pengecoran dengan cetakan pasir masih

menjadi andalan industri pengecoran terutama industri-industri kecil.

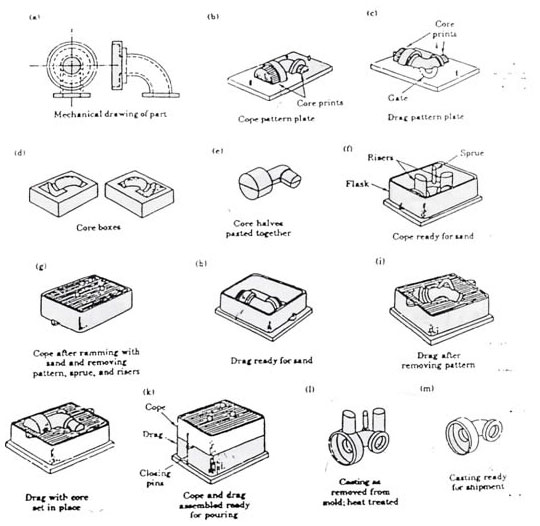

Tahapan yang lebih umum tentang pengecoran cetakan pasir diperlihatkan

dalam gambar dibawah ini.

3.1. Pasir

Kebanyakan pasir yang digunakan dalam pengecoran adalah pasir silika (SiO2).

Pasir merupakan produk dari hancurnya batu-batuan dalam jangka waktu lama.

Alasan pemakaian pasir sebagai bahan cetakan adalah karena murah dan ketahanannya

terhadap temperature tinggi. Ada dua jenis pasir yang umum digunakan yaitu

naturally bonded (banks sands) dan synthetic (lake sands). Karena komposisinya

mudah diatur, pasir sinetik lebih disukai oleh banyak industri pengecoran.

Pemilihan jenis pasir untuk cetakan melibatkan beberapa faktor penting

seperti bentuk dan ukuran pasir. Sebagai contoh , pasir halus dan bulat

akan menghasilkan permukaan produk yang mulus/halus. Untuk membuat pasir

cetak selain dibutuhkan pasir juga pengikat (bentonit atau clay/lempung)

dan air. Ketiga Bahan tersebut diaduk dengan komposisi tertentu dan siap

dipakai sebagi bahan pembuat cetakan.

3.2. Jenis Cetakan Pasir

Ada tiga jenis cetakan pasir yaitu : green sand, cold-box dan no-bakemold.

Cetakan yang banyak digunakan dan paling murah adalah jenis green sand

mold (cetakan pasir basah). Kata “basah” dalam cetakan pasir

basah berati pasir cetak itu masih cukup mengandung air atau lembab ketika

logam cair dituangkan ke cetakan itu. Istilah lain dalam cetakan pasir

adalah skin dried. Cetakan ini sebelum dituangkan logam cair terlebih

dahulu permukaan dalam cetakan dipanaskan atau dikeringkan. Karena itu

kekuatan cetakan ini meningkat dan mampu untuk diterapkan pada pengecoran

produk- produk yang besar.

Dalam cetakan kotak dingin (box-cold-mold), pasir dicampur dengan pengikat

yang terbuat dari bahan organik dan in-organik dengan tujuan lebih meningkatkan

kekuatan cetakan. Akurasi dimensi lebih baik dari cetakan pasir basah

dan sebagai konsekuensinya jenis cetakan ini lebih mahal.

Dalam cetakan yang tidak dikeringkan (no-bake mold), resin sintetik cair

dicampurkan dengan pasir dan campuran itu akan mengeras pada temperatur

kamar. Karena ikatan antar pasir terjadi tanpaadanya pemanasan maka seringkali

cetakan ini disebut juga cold-setting process. Selain diperlukan cetakan

yang tinggi, beberapa sifat lain cetakan pasir yang perlu diperhatikan

adalah permeabilitas cetakan (kemampuan untuk melakukan udara/gas).

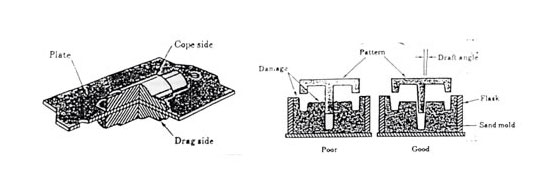

3.3. Pola

Pola merupakan gambaran dari bentuk produk yang akan dibuat. Pola dapat

dibuat dari kayu, plastic/polimer atau logam. Pemilihan material pola

tergantung pada bentuk dan ukuran produk cor, akurasidimensi, jumlah produk

cor dan jenis proses pengecoran yangdigunakan. Jenis-jenis pola :

1. Pola tunggal (one piece pattern / solid pattern)

Biasanya digunakan untuk bentuk produk yang sederhana dan jumlah produk

sedikit. Pola ini dibuat dari kayu dan tentunya tidak mahal.

2. Pola terpisah (split pattern)

Terdiri dari dua buah pola yang terpisah sehingga akan diperoleh rongga

cetak dari masing-masing pola. Dengan pola ini, bentuk produk yang dapat

dihasilkan rumit dari pola tunggal.

3. Match-piate pattern

Jenis ini popular yang digunakan di industri. Pola “terpasang jadi

satu” dengan suatu bidang datar dimana dua buah pola atas dan bawah

dipasang berlawanan arah pada suatu pelat datar. Jenis pola ini sering

digunakan bersama-sama dengan mesin pembuatan cetakan dan dapat menghasilkan

laju produksi yang tinggi untuk produk-produk kecil.

3.4. Inti

Untuk produk cor yang memiliki lubang/rongga seperti pada blok mesin kendaraan

atau katup-katup biasanya diperlukan inti. Inti ditempatkan dalam rongga

cetak sebelum penuangan untuk membentuk permukaan bagian dalam produk

dan akan dibongkar setelah cetakan membeku dan dingin. Seperti cetakan,

inti harus kuat, permeabilitas baik, tahan panas dan tidak mudah hancur

(tidak rapuh).

Agar inti tidak mudah bergeser pada saat penuangan logam cair, diperlukan

dudukan inti (core prints). Dudukan inti biasanya dibuatkan pada cetakan

seperti pada gambar. Pembuatan inti serupa dengan pembuatan cetakan pasir

yaitu menggunakan no-bake, cold-box dan shell. Untuk membuat cetakan diperlukan

pola sedangkan untuk membuat inti dibutuhkan kotak inti.

3.5. Operasi Pengecoran Cetakan Pasir

Operasi pengecoran dengan cetakan pasir melibatkan tahapan proses perancangan

produk cor, pembuatan pola dan inti, pembuatan cetakan, penuangan logam

cair dan pembongkaran produk cor.Tahapan lebih rinci terlihat pada gambar

dibawah ini :

a. Setelah proses perancangan produk cor yang menghasilkan gambar teknik

produk dilanjutkan dengan tahapan-tahapan berikutnya.

b. Menyiapkan bidang dasar datar atau pelat datar dan meletakan pola atas

(cope) yang sudah ada dudukan inti dipermukaan pelat datar tadi.

c. Seperti pada langkah c, untuk cetakan bagian bawah (drag) besertasistem

saluran.

d. Menyiapkan koak inti (untuk pembuatan inti)

e. Inti yang telah jadi disatukan (inti yang dibuat berupa inti setengahatau

paroan inti)

f. Pola atas yang ada dipermukaan pelat datar ditutupi oleh rangkacetak

atas (cope) dan ditambahkan system saluran seperti saluranmasuk dan saluran

tambahan (riser). Selanjutnya diisi dengan pasir cetak.

g. Setelah diisi pasir cetak dan dipadatkan, pola dan system saluran dilepaskan

dari cetakan

h. Giliran drag diisi pasir cetak setelah menempatkan rangka cetak diatas

pola dan pelat datar.

i. Setelah disi pasir cetak dan dipadatkan, pola dilepaskan dari cetakan

j. Inti ditempatkan pada dudukan inti yang ada pada drag.

k. Cope dipasangkan pada drag dan dikunci kemudian dituangkan logam cair.

l. Setelah membeku dan dingin, cetakan dibongkar dan produk cor dibersihkan

dari sisa-sisa pasir cetakan.

m. Sistem saluran dihilangkan dari produk cor dengan berbagai metoda dan

produk cor siap untuk diperlakukan lebih lanjut.

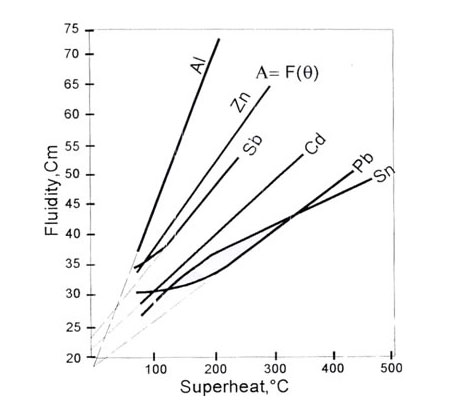

Dalam teknik pengecoran logam fluiditas tidak diartikan

sebagai kebalikan dari viskositas, akan tetapi berarti kemampuan logam

cair untuk mengisi ruang-ruang dalam rongga cetak. Fluiditas tidak dapat

dikaitkan secara langsung dengan sifat-sifat fisik secara individu, karena

besaran ini diperoleh dari pengujian yang merupakan karakteristik rata-rata

dari bebrapa sifat-sifat fisik dari logam cair.

Ada dua faktor yang mempengaruhi fluiditas logam cair, yaitu temperatur

dan komposisi unsur. Temperatur penuangan secarat eoritis harus sama atau

diatas garis liquidus. Jika temperatur penuangan lebih rendah, kemungkinan

besar terjadi solidifikasi didalam gating sistem dan rongga cetakan tidak

terisi penuh. Cacat ini disebut juga dengan nama misrun. Cacat lain yang

bisa terjadi jika temperatur penuangan terlalu rendah adalah laps dan

seams. Yaitu benda cor yang dihasilkan seakan-akan membentuk alur-alur

aliran kontinu logam yang masuk kedalam rongga cetak, dimana alur satu

dengan alur lain berdampingan daya ikatannya tidak begitu baik. Jika temperatur

penuangan terlalu tinggi pasir yang terdapat pada dinding gating sistem

dan rongga cetakan mudah lepas sewaktu bersentuhan dengan logam cair dan

permukaanya menjadi kasar. Terjadi reaksi yang cepat antara logam tuang,

dengan zat padat, cair dan gas di dalam rongga cetakan. Dari pengujian

ini dapat dicari daerah temperatur penuangan yang menghasilkan produk

dengan cacat yang seminim mungkin.

Faktor utama yang lain yang mempengaruhi besaran fluiditas adalah komposisi

paduan. Logam cair yang memiliki fluiditas yang tinggi adalah logam murni

dan alloys komposisi eutectic. Alloys yang dibentuk dari larutan padat,

dan memiliki range pembekuan yang besar memiliki fluiditas yang jelek.

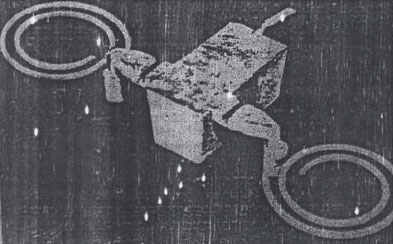

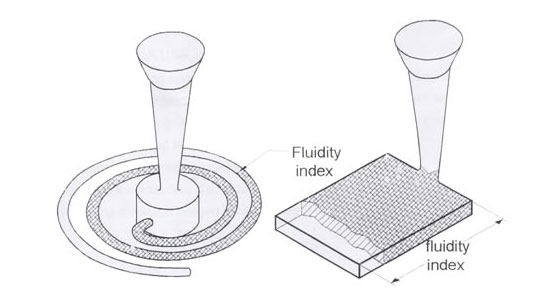

Contoh Pola spiral hasil pengujian Fluiditas.

Contoh Pola Spiral Hasil Pengujian Fluiditas

Ada beberapa metoda dalam mengukur fluiditas. Metoda ini dibedakan berdasarkan

bentuk rongga cetak yang digunakan untuk mengetahui mampu alir logamcair.

Ada rongga cetak yang berbentuk spiral dan ada juga rongga cetak yang

berbentuk lorong yang memanjang. Pemilihan metoda ini sangat tergantung

dari bentuk benda kerja dan bahan cetakan yang akan digunakan.

Beberapa bentuk cetakan untuk pengukuran Fluiditas

Dalam melakukan pengukuran mampu alir dipraktikum inidigunakan

metode dengan rongga cetak yang berbentuk spiral. Meskipun hasil pengukuran

dengan metoda diatas dipengaruhi oleh sifat-sifat cetakan, namun pengukuran

tersebut sangat praktis, karena langsung menggambarkan bagaimana mampu

alir logam cair dalam rongga cetak dengan bahan cetakan sebenarnya. Harga

fluiditasnya dinyatakan dengan panjang (dalam mm) spiral yang terisi logam.

Atas dasar hal ini, fluiditas juga dikenal dengan istilah Fluid life.

[source : dari berbagai sumber]

MY STUDIO

KAYU GALLERY BALI

BALI ARTSPACE

(on google map)

Phone : +62 81 835 9725

Phone : +62 81 734 7036

bambangadipramono@yahoo.com

bambangadipramono@gmail.com

RELATED LINKS

www.bambangadipramono.wordpress.com

www.kayugallery.com

www.baliartspace.com

www.baliartspace.wordpress.com

www.signdesignbali.com

www.balisculptureclass.blogspot.com

www.sculpturedepot.blogspot.com

COPYRIGHTS © 2022

www.bambangadipramono.com

All right reserved

BLOGS AND PARTNERS

www.balibonecraft.com

www.baliskull.com

www.accessoriesbali.com

www.baliglassproduct.blogspot.com

www.balifiberglass.blogspot.com

www.baliwoodencraft.blogspot.com

www.baliceramiccraft.blogspot.com

www.balimetalcraft.blogspot.com

www.balistonecraft.blogspot.com

www.baliskull.blogspot.com